Время от времени, приходилось возить машины, которые были не на ходу, после ДТП, с неисправной тормозной системой и т.д. Именно по этой причине, решил сделать автоподкат для буксировки методом частичной погрузки, тем более себестоимость изготовления достаточно низкая, и места в гараже занимает не очень много.

Заранее скажу, что изначально я не планировал писать какие либо отчёты, поэтому фотографий будет не так много, и они будут нести чисто обзорный характер, нежели информативный. И так, погнали.

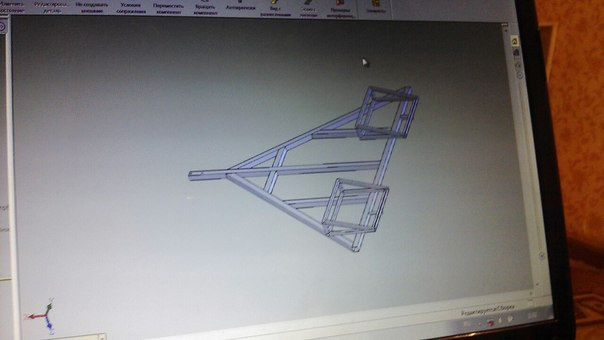

Лет 6 назад я уже варил подкат из профильной трубы 50х50, арил без каких либо расчётов, просто на глаз, для крепление ступицы был использован кусок задней балки от ваз 2108 приваренный к профильной трубе. этот чертёж я уже сделал по реальным размерам, после сварки самого подката

этот чертёж я уже сделал по реальным размерам, после сварки самого подката это уже в процессе эксплуатации

это уже в процессе эксплуатации Первый недостаток моего подката, при погрузки автомобиля, центр тяжести был позади оси подката, из-за этого дышло поднималось наверх тем самым приподнимая заднюю часть автомобиля кверху

Первый недостаток моего подката, при погрузки автомобиля, центр тяжести был позади оси подката, из-за этого дышло поднималось наверх тем самым приподнимая заднюю часть автомобиля кверху

Подытожив, можно выделить несколько замечаний к моей конструкции:

1) Слишком большая погрузочная высота, очень трудно загнать машину.

2) Неправильное распределение центра тяжести над осью подката, центр тяжести был позади оси подката, из-за этого дышло поднималось наверх тем самым приподнимая заднюю часть автомобиля.

3) Поперечина, соединяющие колёса, была одна, при погрузки машины, подкат прогибался по центу и колёса подката становились домиком / \, из этого я сделал вывод, что лучше основную раму варить прямоугольником.

4) Слишком слабые аппарели (трапы). Они были сварены из уголка 32х32, который после нескольких раз эксплуатации согнулся.

В конце концов подкат был продан, и уехал из Питера куда-то под Великий Новгород.Спустя пару лет, у меня в метталоломе завалялась очередная задняя балка, я решил сварить ещё один подкат, так сказать провести работу над ошибками. Подкат специально делал не поворотным (т.к. это проще, и не разборным, т.к. опять же — этот проще, и я считаю — надёжнее.

В этот раз раму подката я варил уже прямоугольником, а погрузочную высоту подката сделал ниже, наварив проставки между рамой и куском задней балки. процесс сварки рамы

процесс сварки рамы Вот через такую конструкцию приварена часть балки к подкату, далее это всё усилено 3 мм железом (сделаны раскосы)

Вот через такую конструкцию приварена часть балки к подкату, далее это всё усилено 3 мм железом (сделаны раскосы)

Эту конструкцию, опять же, я варил на глазок, без чертежей. Размер ниш для колёс был выбран таким образом, что бы туда помещались колёса от 13 жигулёвских, до больших 17. Эксперементирую с высотой сцепки

Эксперементирую с высотой сцепки Примерно, это будет выглядить так

Примерно, это будет выглядить так Решено обваривать получившуюся конструкцию

Решено обваривать получившуюся конструкцию

Хочу сказать, что такая конструкция дышла и сцепной головки, в процессе эксплуатации, показала себя очень хорошо: ничего не заламывает, не скручивает, не изгибает. И высота сцепка получилось оптимальна, для буксировки за среднеразмерным кроссовером или для зацепа за каким-нибудь микроавтобусом. Таким образом я её крашу в гараже

Таким образом я её крашу в гараже Сцепка собрана

Сцепка собрана Таким образом я храню её в гараже, места практически не занимает, закатить, без проблем, можно и в одиночку

Таким образом я храню её в гараже, места практически не занимает, закатить, без проблем, можно и в одиночку Первое же испытание: погрузили тяжеленный Крайслер Вояджер без тормозов, пустая масса 2200 кг

Первое же испытание: погрузили тяжеленный Крайслер Вояджер без тормозов, пустая масса 2200 кг

Выявился ещё один конструктивный недостаток, не рассчитал места крепления стяжек, пришлось привязываться к тому что было)))

Выявился ещё один конструктивный недостаток, не рассчитал места крепления стяжек, пришлось привязываться к тому что было))) эксплуатация идёт полным ходом

эксплуатация идёт полным ходом Тут очень хорошо видно, каким образом обмотаны стяжки

Тут очень хорошо видно, каким образом обмотаны стяжки

Вся сцепка сварена из профильной трубы 50х50, а трапы (аппарели), сварены из трубы 40х20, поставленной на ребро.

На сегодняшний день, подкат эксплуатируется постоянно, нареканий к конструкции больше нет)

©

![]()