Наконец-то дошли руки до стационарной лестницы в подвал гаража. Подошёл к этому вопросу по-взрослому, если кратко сформулировать — минимум ресурсов, максимум удобства и надёжности. Сначала провёл ревизию имеющихся в наличии материалов в гараже. В основном, это был разнокалиберный стальной уголок и доски, ранее неоднократно использующиеся для опалубки.

Сначала провёл ревизию имеющихся в наличии материалов в гараже. В основном, это был разнокалиберный стальной уголок и доски, ранее неоднократно использующиеся для опалубки.

Сразу решил, что угол наклона лестницы выберу только оптимальный.

Тетивы лестниц и опоры для ступеней сделаю из металла (уголка), ступени – из старых досок.

Накануне, пересмотрел кучу фотографий в интернете.Там, по данному вопросу, имеется масса готовых решений, в том числе специальные программы для их расчёта.

К сожалению, все эти программы рассчитаны в основном, на проектирование обычных лестниц или лестничных маршей в жилые дома.

А нестационарными вариантами, в условиях стеснённости, занимаются отдельные проектные организации, либо сами владельцы гаражей. Решения — как два полюса земли.

Даже по обработке ступеней — одни рекомендуют их отшлифовать и покрыть лаком, другие обрабатывать волной, делая их более шероховатыми или вообще покрыть слоем резины от старого протектора шины.

Эргономику изучал давно, ещё во времена СССР, считаю себя вполне нормальным инженером, поэтому при предварительных расчётах учёл всё основное — ширину среднестатистического шага, чётность ступеней, планируемую ширину лестницы и ступеней, величины уголка на прогиб и изгиб, обработку ступеней.

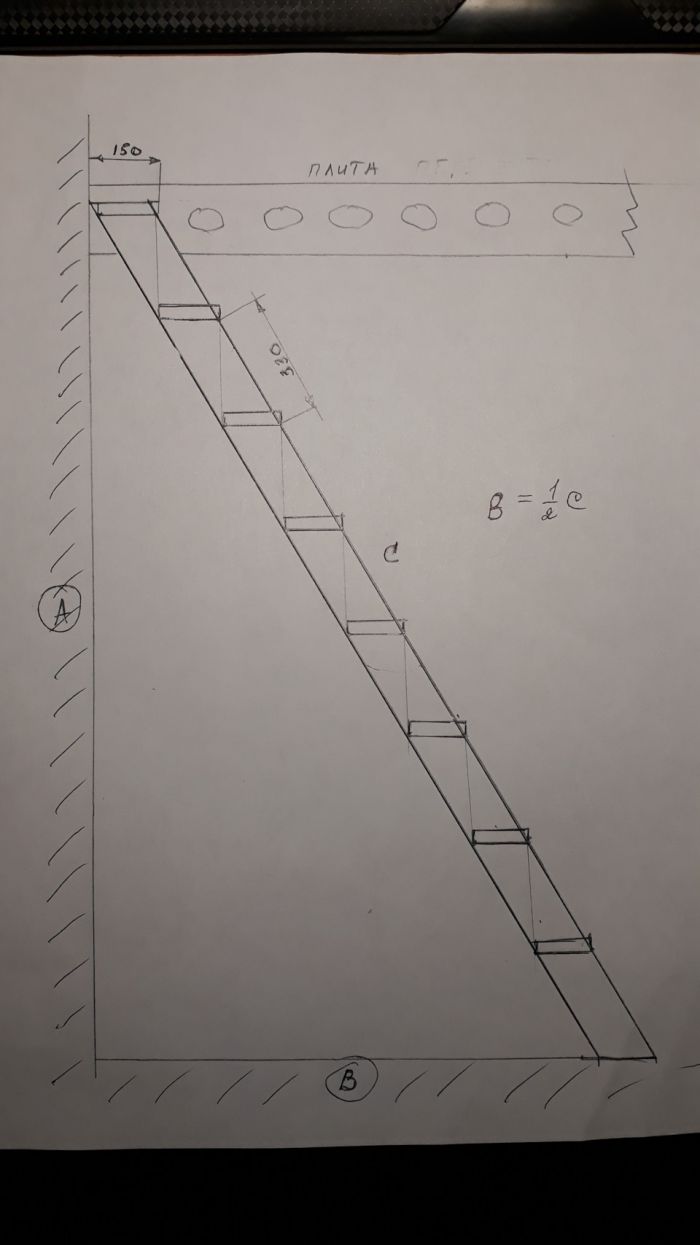

Угол наклона, определил заранее – комфортный (хоть и предельный) в 60 градусов. В голове, тогда, словно кто-то прошептал, – «катет, расположенный против угла в 30 градусов, равен половине гипотенузы».

И эскиз был составлен фактически с первой попытки. Осталось осуществить его в металле и дереве.

Осталось осуществить его в металле и дереве.

Подготовил требуемые инструменты, позвал рукастого помощника. Известно, что вдвоём работа идёт и быстрее и веселее.

ознакомил его с предстоящим проектом. Без этого никак

Без этого никак Боковины решил сделать из отрезков имеющегося старого уголка 63*63*6, сварив их П-образный профиль (швеллер) общей длиной 2650 мм. По надёжности и долговечности — выше крыши.

Боковины решил сделать из отрезков имеющегося старого уголка 63*63*6, сварив их П-образный профиль (швеллер) общей длиной 2650 мм. По надёжности и долговечности — выше крыши.

Перед началом работы, накануне, затратил немало времени на его очистку его от рыхлой ржавчины с помощью щетки по металлу и шлифмашинки. В качестве опоры под доски решил использовать имеющиеся куски уголка 32*32*4. Нарезал из них опоры для ступеней по 150 мм длиной и насверлил в каждом по 2 отверстия диаметром 6 мм (с разбежкой в 80 мм).

В качестве опоры под доски решил использовать имеющиеся куски уголка 32*32*4. Нарезал из них опоры для ступеней по 150 мм длиной и насверлил в каждом по 2 отверстия диаметром 6 мм (с разбежкой в 80 мм).

Разметку под них делал маркером, с помощью обычного школьного угольника. Очень удобно и быстро.

Приложил к краю швеллера и провёл линию под углом в 30 градусов.

Расстояние между ступенями выбрал в 330 мм, без учёта толщины доски и опор. Получилось всё в оптимальных допусках.

Потом, разложил опоры под ступени и держал их, пока мой помощник делал прихватки сваркой.

Вдвоём проверили все размеры и только потом, окончательно обварили заготовки.

Далее, обычная рутина — зачистка швов, обработка преобразователем ржавчины с помощью кисточки. Оставил всё сохнуть на ночь.

Через сутки, провёл окраску конструкции кистью и валиком краской (из серии 4 к 1) и приступил к следующему этапу — ступеням.

Нарезал доски под ступени по 750 мм, из имеющихся старых досок от опалубки шириной около 150 мм (толщиной 40 мм). Расчёт показал, что при такой длине ступени, нагрузка по прочности будет более 400 кг/пм (для древесины 2 сорта). А во мне и одной сотни даже нет.

Обработал их слегка шлифмашинкой, чтоб были более-менее ровные, но шероховатые. Особо заморачиваться с обработкой не стал, ступенька должна быть такой, чтоб нога по ней не скользила. Это всё-таки гараж, а не дом.

Потом, нанёс с помощью кисти имеющуюся в наличии прозрачную био-пропитку (для наружных и внутренних работ). Хоть срок её годности накануне истёк, но думаю, что свою задачу она выполнит.

Осталось окончательно собрать полученное в кучу.

Прикупил мебельные болты с резьбой М6 нужной длины, шайбы и гайки. и приступили к работе.

Нанёс по отвесу разметку на пол гаража. Вместе с напарником, предварительно, установили изготовленное основание для лестницы в подвале. Выровняли его по уровню.

Потом, под нужным углом, смонтировали левую тетиву лестницы и проверив правильность установки, закрепили её сваркой прихватками с двух сторон.

Аналогично закрепили и вторую тетиву, проверив уровнем правильность установки.

Приварили сверху к швеллерам заглушки.

Остальное заканчивал уже сам. Зачистил и окрасил все места сварки.

Осталось закрепить ступени. Поставил их на нужные места, наметил снизу по имеющимся отверстиям и просверлил насквозь.

Закрепил ступени болтами к опорам.

Прошёлся по лестнице, попрыгал на её ступенях. Получилось всё монолитно и надёжно. На многие десятки лет.

Завершилось данное мероприятие неспешным распитием парочки бутылочек хорошего пива (по поводу успешной сдачи объекта в эксплуатацию).

Вот пожалуй и всё.

По крайней мере все, кто приходил позже посмотреть, остались вполне довольны увиденным.

По крайней мере все, кто приходил позже посмотреть, остались вполне довольны увиденным.

Подниматься и опускаться в подвал из гаража стало гораздо удобнее.

Нога на ступени тоже ложится вполне удобно. Вот таким образом, я нашёл применение ржавеющему уголку и обрезкам досок.

Вот таким образом, я нашёл применение ржавеющему уголку и обрезкам досок.

Из текущих расходов была только покупка пачки электродов (3 мм), мебельных винтов с болтами под ступени с в количестве 32 штук и несколько бутылок свежего пива. Ну как тут без них?

Удачи вам всем!

R.S.

Возможно, нужно сделать с одной из сторон лестницы перила (круглого сечения). Подходящий вариант уже выбран.

С учётом замечаний в комментариях, немного откорректировал свой текст и заменил ряд неудачных фотографий.

©

![]()